「ほんもの」=「花見糖」の作り手を訪ねる 「糖業立島」を掲げる原料産地、関連施設を確認

2017年3月10日

パルシステム連合会・商品委員会は2月26日(日)~28日(火)にかけて、PB商品「花見糖」の原料産地と関連施設を訪問・視察し、交流会を開催しました。

原料糖は国産さとうきび100%

パルシステムオリジナルの「花見糖」は、国産さとうきびの原料糖を100%使っている希少な砂糖です。日本で消費される砂糖は、約6割が輸入の原料糖で作られています。残り4割の国産原料糖も、てんさい糖が大半を占め、さとうきびを原料にした砂糖は消費量全体の1割にも達していません。「花見糖」は素朴な風味と奥行きのある味わい、日常使いの良さで、組合員から高い支持を得ているロングセラー商品です。

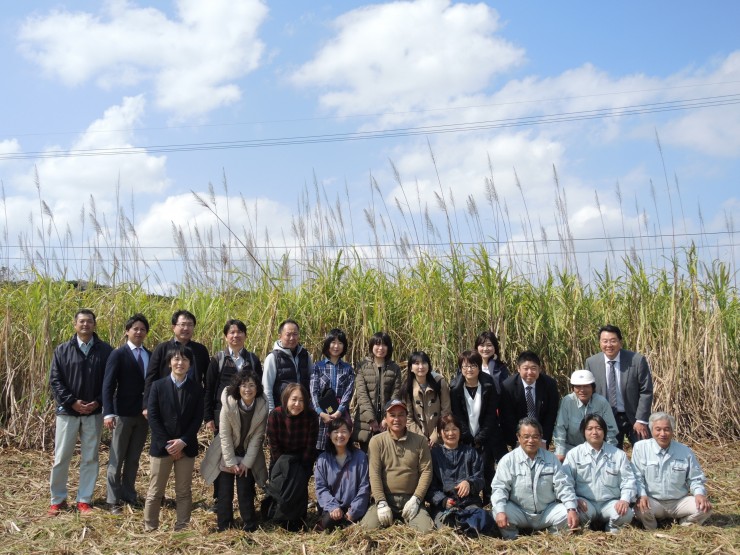

今回の視察・交流会はパルシステム連合会・商品委員会(野々山理恵子委員長・パルシステム東京理事長)主催により実現しました。パルシステムからは組合員、役職員など13名が参加し、さとうきびの栽培状況や、原料糖および精製糖工程について確認し、生産者をはじめ関係者で交流しました。

ゼロ・エミッションで作られる原料糖

「糖業立島」と正面に掲げられた南栄糖業㈱の工場

26日(日)夜に鹿児島県に入り、翌27日(月)朝、原料糖の産地である沖永良部島(おきのえらぶじま)へ移動しました。到着後すぐに、原料糖の製造工場である南栄糖業㈱を訪問し、工場とほ場を視察しました。

南栄糖業㈱の前田常務が2日間にわたり製造行程を説明

南栄糖業㈱では芋高宗栄代表取締役社長、前田和義常務取締役より沖永良部島における糖業の歴史や、生産者との関わり、工場の運営について説明を受けました。南栄糖業㈱は昭和37年(1962年)に、一島一社体制の行政指導を受け、和泊町の奄美興発株式会社と知名町の共和産商株式会社が合併して設立しました。今年で55年目を迎えますが、製造機械の7割は当時から動いているといいます。

「私たちは、島内のさとうきびが収穫される12月から4月まで、24時間体制で、約60名の従業員を総動員して原料糖を製造します。製造が終わる5月以降は、機械の部品をすべてはずして、一つ一つ点検します。島に暮らす私たちは、海が荒れれば物流が寸断されてしまい、たとえネジひとつであっても、容易に入手できません。自分たちで整備し、不具合を予見できる力が必要なのです」。「生産者と私たちは車の両輪です。自然環境に生育・収穫が左右される生産者の都合に合わせて工場を動かしています。それにより、鮮度の高いさとうきびを使った原料糖の製造を実現しています」(前田さん)。

出荷されたさとうきびは、トラックごと重量を測定、抜き取ったサンプルで糖度やトラッシュ率を測定し価格が決定されます。その後、原料を細断し、圧搾、清浄・濃縮、煎糖(結晶)、分離工程を経て原料糖が完成します。およそ100キログラムのさとうきびから12キログラムの原料糖ができます。原料糖はフレコンバックに詰めて倉庫に保管され、10日に1度、船で精製糖工場へ運ばれます。

驚くことに、設立当初から工場の電力はすべて、製糖工程で発生するエネルギーによると前田さんは言います。「圧搾工程で排出される蒸気とバガス(搾りかす)を使ったバイオマス発電で、すべての電力をまかなっています。濃縮工程で出るライムドケーキ(かす)は、有機たい肥の発酵助剤として活用しています。さとうきびは捨てるところがない“島の宝”なのです」。

芋高社長(中央)ほか、南栄糖業㈱のみなさん

動画に登場の生産者、製造者、組合員が対面

生産者の三原さん(中央)、第一糖業㈱の赤木代表(左)、同営業室の日高雅彦さん(右)

さとうきび生産者の三原利昭さんは農畜連携に取り組んでおり、牛70頭と4ヘクタール(500トン)のさとうきびを栽培しています。家族で営み、さとうきびはすべて手作業で収穫、枯葉などを除去した「クリーンケーン」とよばれる原料にして出荷しています。また、例外なく、島にも高齢化の波は押し寄せており、大型機械(ハーベスタ)導入による作業軽減にも島を挙げて取り組んでいます。この日は、福井源乃介さんのほ場も訪問し、ダイナミックな収穫のようすを視察しました。

福井さんのほ場でハーベスタによる収穫を視察

夜にはさとうきび生産者、南栄糖業㈱、そして翌日訪問する「花見糖」の製造会社、第一糖業㈱の赤木正樹代表取締役社長らが参加し、交流会を開催しました。パルシステムの作成した「花見糖」紹介動画に登場する生産者の瀬川静一郎さん、赤木さん、組合員が対面する一幕もあり、今後も変わらず生産から消費までのつながりを深めていくことを確認しました。

厳しい製品管理体制を確認

山のように高く積み上げられた原料糖の保管庫

パッキングされた商品は金属探知機を通してから箱詰め

28日(火)早朝に、稼動している南栄糖業㈱の工場を視察した後、宮崎県にある精製糖工場・第一糖業㈱へ移動、訪問しました。工場は、原料を船から直接搬入できるよう港に立地しています。昭和42年(1967年)に設立した第一糖業㈱とパルシステムの出会いについて「1990年代に『国産原料100%で原料のよさを生かし、かつ家庭でも使いやすい砂糖はできないか』とパルシステムから要望を受け、生産を開始したのが始まりです。現在、原料糖は鹿児島県・沖永良部島産と沖縄県・宮古島産のみを使用しています」と赤木さんから説明がありました。その後、実際に工場内を回り、原料糖の保管倉庫から、洗糖、精製工程、ロボットによる包装と製品仕分けまでの流れを見学しました。輸入原料糖の混入を防ぐため入念にタンクを洗浄するなど、厳しい製品管理体制について解説を受けました。

参加した組合員は「循環型の工場で作られた原料糖が『花見糖』となって届けられる一連の過程を目の当たりにすることができ、感慨深いです。ぜひ多くの人と共有したいです」と話しました。

ネット注文

ネット注文